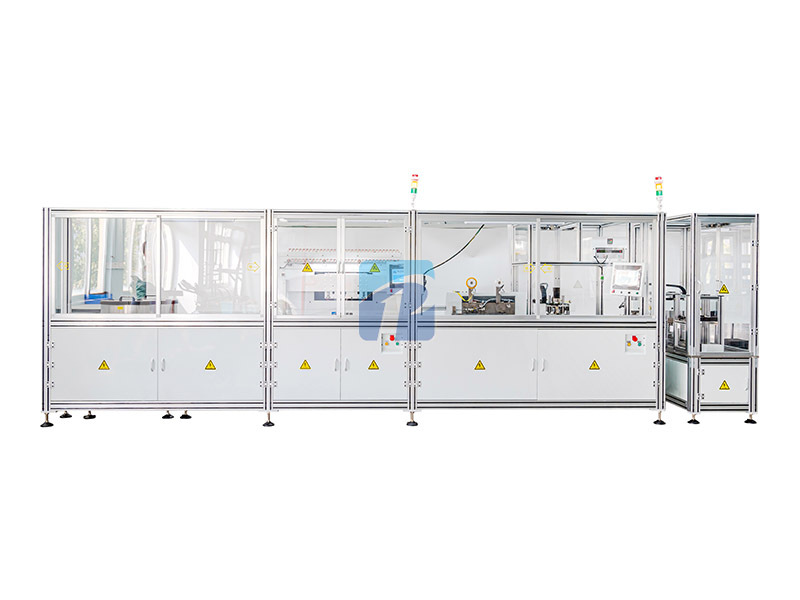

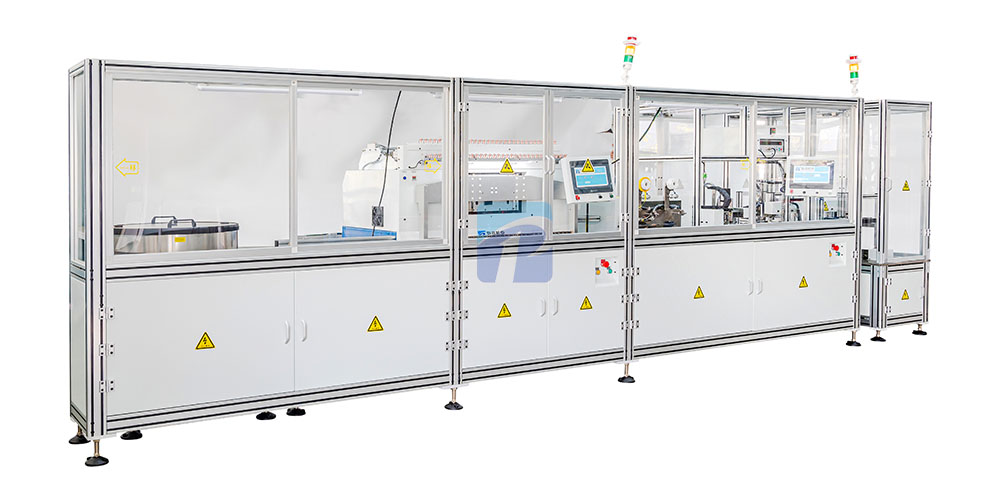

Vollautomatische Produktionslinie für Magnetspulen

Die vollautomatische Magnetspulen-Produktionslinie von SIPU ist eine hochmoderne Lösung für die hocheffiziente und präzise Fertigung von Magnetspulen. Dieses vollautomatische System integriert fortschrittliche Technologien, um den gesamten Produktionsprozess – vom Wickeln und Löten bis hin zu Test und Verpackung – zu optimieren. Dank präziser Servosteuerung, benutzerfreundlicher Schnittstellen und vielseitiger Kompatibilität eignet sich diese Produktionslinie ideal für die Herstellung von Spulen für Elektronik, Automobilindustrie, Industrieanlagen und Anwendungen im Bereich erneuerbarer Energien. Der vollautomatische Betrieb der Spulenproduktionslinie macht manuelle Arbeit überflüssig und ermöglicht so einen effizienten und reibungslosen Produktionsprozess.

- Information

Vollautomatische Produktionslinie für Magnetspulen

Maschineneinführung

Die SIPU Vollautomatische Produktionslinie für Magnetspulen ist ein hochpräzises, modulares Fertigungssystem, das für die Massenproduktion elektromagnetischer Bauteile entwickelt wurde. Im Gegensatz zu Spezialmaschinen integriert diese vielseitige Plattform Einsetzen der Stifte, Wickeln, Löten, Abkleben und Testen in einen durchgängigen Arbeitsablauf.

Anwendungsbereiche von Magnetspulenwickelmaschinen

Unsere Maschine ist mit einer Vielzahl von Spulenstrukturen und Drahttypen kompatibel und bedient wichtige Branchen:

1. Automobilindustrie (Sicherheitskritische Bauteile) Zündspulen: Präzise Schichtung für Hochspannungsausgang. ABS-Zündspulen: Sensorspulen des Antiblockiersystems. Einspritzspulen und Magnetspulen. 2. Industrielle Automatisierung und Fluidsteuerung

Relais- und SchützspulenHochgeschwindigkeitswicklung für Leistungsschaltkomponenten. 3. Akustische Komponenten (Lautsprecherindustrie) Schwingspulen (VCM)Präzisionswicklung für Lautsprecher, Kopfhörer und Summer. 4. Stromversorgung und Elektronik InduktionsspulenGleichtakt-Drosseln und Leistungsinduktivitäten. StatorspulenFür bürstenlose Motoren und Schrittmotoren.

Ein automatisierter Prozess in sechs Schritten

Schritt 1:Intelligente Fütterung(Schwerpunkt Schutz)

Dieses System nutzt eine speziell entwickelte Vibrationsbahn zur automatischen Sortierung und Zuführung von Spulen. Die glatte Förderbandkonstruktion verhindert Kratzer, schützt die Rohmaterialien und reduziert den Produktionsabfall.

Schritt 2:Präzisionsstift-Einführung(Genauigkeit im Mikrometerbereich)

Die Anschlüsse werden mit mikrometergenauer Präzision eingesetzt und ermöglichen komplexe L-Formen sowie 90°-Biegungen. Dies gewährleistet eine perfekte Pin-Ausrichtung, was zuverlässiges Löten ermöglicht und Fehler nach der Montage verhindert.

Schritt 3:Hochgeschwindigkeitswicklung mit 32 Spindeln(Kernprozess)

Ausgestattet mit 32 Synchronwellen (maximale Drehzahl 20.000 U/min) und einem aktiven Servo-Spannsystem.

Breites Anwendungsspektrum: Geeignet für Drähte von 0,02 mm (Sensoren) bis 0,45 mm (Magnetventile).

Leistung: Erreicht eine perfekte orthogonale Wicklung (lückenlos), unterstützt einen Durchsatz von bis zu 4.000 Stück/Stunde und hält stabile Induktivitätswerte aufrecht.

Schritt 4:Automatische Kündigung(Löten und )

Löten: Die Anschlüsse werden in Flussmittel- und Lötbäder getaucht, um starke Lötverbindungen zu gewährleisten, ohne den Kunststoffspulenrahmen zu schmelzen.

Schritt 5:Integrierte Qualitätskontrolle(Null Fehler)

Alle defekten Teile werden aussortiert. Integrierte Prüfgeräte messen Widerstand (R) und Spannungsfestigkeit. Nichtkonforme Teile werden automatisch aussortiert und in separaten Behältern gesammelt, um eine hundertprozentige Produktkonformität zu gewährleisten.

Schritt 6:Intelligentes Entladen

Die fertigen Spulen werden automatisch auf Blisterverpackungen oder Förderbänder entladen. Dieser automatisierte Prozess minimiert Beschädigungen und beschleunigt die Endverpackung.

Hauptmerkmale und Vorteile

•Hochgradig individualisierte (maßgeschneiderte) Lösung:

Im Gegensatz zu herkömmlichen Standardmaschinen ist diese Produktionslinie speziell für Ihre Bedürfnisse entwickelt worden.einzigartiges Produkt(z. B. Relais- oder Magnetspulen). Jede Station – von der Zuführung bis zum Löten – ist optimal auf Ihre spezifische Spulenstruktur und Ihre Prozessanforderungen abgestimmt. Diese spezielle Konstruktion gewährleistet maximale Stabilität und fehlerfreie Produktion in der Serienfertigung.

• Hochgeschwindigkeits-Servosystem:

Alle Achsen (X/Y/Z) werden von Panasonic/Mitsubishi Servomotoren angetrieben, was im Vergleich zu pneumatischen Zylindern eine gleichmäßige Bewegung und hohe Wiederholgenauigkeit gewährleistet.

• Aktive Spannungsregelung:

Ausgestattet mit den von SIPU entwickelten Servo-Spannvorrichtungen, führt die Maschine den Draht aktiv zu, um einen Bruch zu verhindern. Dies ist besonders wichtig beim Wickeln von 0,02 mm feinen Drähten für ABS oder Schwingspulen.

• Bereit für Industrie 4.0:

Das SPS-System kann bis zu 1000 Produktrezepte speichern. Es unterstützt die MES/ERP-Integration, sodass Produktionsleiter die Ausstoß- und Ertragsraten aus der Ferne überwachen können.

Technischer Parameter

| Modell | SPBZ23-A3B32J |

| Anzahl der Spindeln | 32 Spindeln |

| Spindelsteigung (mm) | 31,5 mm |

| Spindeldrehzahl (U/min) | Max.20000 U/min (im Uhrzeigersinn/gegen den Uhrzeigersinn) |

Maximale Reisedistanz | X-Achse 110 mm (Vorder-/Rückseite) |

| Y-Achse 110 mm (links/rechts) | |

| Z-Achse 80 mm (Auf/Ab) | |

| Regler | EtherCAT- oder RTEX-Controller |

| Drahtbereich (mm) | 0,02–0,10 mm |

| Stromquelle | AC380V 3P 50HZ oder AC200V 3P 50/60HZ |

| Leistung Verbrauch | 5 kW |

| Luftdruck (MPa) | 0,45 MPa bis 0,65 MPa |

| Maschinengröße (mm) | 6000 (B) × 2500 (T) × 1800 (H) mm |

| Maschinengewicht (kg) | etwa 2000 kg |

Option | 1. Drahtverdriller |

| 2. Schneidebrett | |

| 3. Automatisches Be- und Entladen | |

| 4. Schälgerät | |

| 5. Elektrischer Spanner |